Мелитополь, 4 апреля — ЗАН. Научные сотрудники кафедры магнетизма и магнитных наноматериалов УрФУ в рамках программы «Приоритет-2030» разработала аддитивную технологию создания магнитных материалов. Как сообщили в пресс-службе научной организации, с ее помощью можно печатать магниты для микроэлектроники, медицины, робототехники.

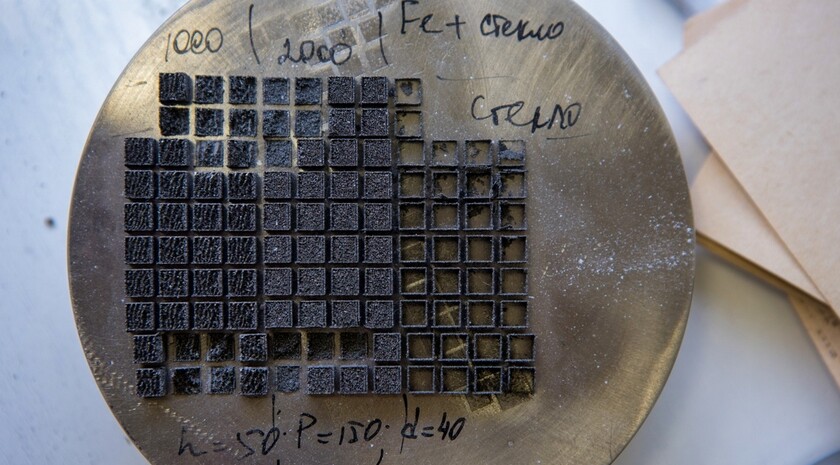

«Суть нашей технологии заключается в следующем: мы берем металлический порошок, из которого хотим получить магнитный элемент, и спекаем или сплавляем его послойно с помощью лазера. Это позволяет сразу создавать изделие нужной формы. При этом можно использовать комбинации различных магнитных и немагнитных материалов, управляя их свойствами с точностью до толщины человеческого волоса», — поясняет заведующий кафедры Алексей Волегов.

3D-печать нужна в случае создания функциональных материалов. С ее помощью можно пространственно варьировать свойства изделия. Так, исследователи могут создавать участок, проводящий ток, а рядом — изолирующий. Или объединить магнитомягкий и магнитотвердый материалы в одном элементе — причем в микромасштабе.

«Сейчас мы отрабатываем все на чистом железе. Оно доступно, выпускается в виде порошка и удобно для исследований. Но у него есть ограничения — например, высокая анизотропия. Поэтому мы экспериментируем с добавками оксидов, чтобы задать нужные функциональные свойства. Следующий шаг — переход к пермаллоевым сплавам (железо + никель), отличающимся низкой магнитострикцией. Магнитострикция — причина того самого гула, который слышен рядом с трансформаторной будкой», — уточнил Волегов.